sIc的粉碎

.jpg)

机械粉碎法制备βSiC纳米粉体及其特性分析 University of Jinan

2021年5月7日 — 结果表明:机械粉碎法适合制备粒径小于200 nm的βSiC纳米产品,产品粒度最小可达30 nm;砂磨时间越长,产物粒度越细,粒度分布越窄,产品的球形度越好;β 2 天之前 — 在这项研究中,通过采用粉碎的CVDSiC块,成功地证明了PVT方法在高温梯度条件下快速生长SiC晶体。有趣的是,通过替换SiC源,PVT方法实现了SiC晶体的快速生长 升华方法使用CVDSiC块料源快速生长SiC单晶北京大学

半导体高纯碳化硅 (SiC)粉料的合成方法及工艺探究的详解;

2024年1月10日 — 高纯SiC粉料合成方法 目前,用于生长单晶的高纯SiC粉料的合成方法主要有: CVD法和改进的自蔓延合成法(又称为高温合成法或燃烧法)。 其中CVD法合 1 天前 — SiC的制备方法 21 固相法是利用两种或两种以上的固体物质,通过充分研磨和高温煅烧生产碳化硅的传统方法。 该法生产的碳化硅粉体不够细,杂质多,能耗低,效率 碳化硅的制备及应用最新研究进展 汉斯出版社

.jpg)

碳化硅(SiC)粉体制备技术综述:从传统到前沿金蒙新材料

2024年7月19日 — 碳化硅(SiC),作为关键的工业原料,因其卓越的物理与化学特性——高熔点、优异的热导率、出色的抗氧化性和高温强度、以及卓越的化学稳定性和耐磨性, 2020年3月24日 — 研究表明,SiC粉体的纯度以及其他参数如粒度和晶型等对PVT法生长SiC单晶晶体质量乃至后续制作的器件质量都有一定影响。本文主要针对PVT法生长单晶用高 高纯碳化硅粉体合成方法研究现状综述

高纯碳化硅粉体合成方法及合成工艺展望化学

2020年8月21日 — SiC粉体的合成方法多种多样,总体来说,大致可以分为三种方法。 种方法是固相法,其中具有代表性的有碳热还原法、自蔓延高温合成法和机械粉碎法;第二种方法是液相法,其中具有代表性的方法主 2020年6月25日 — 综述了高纯SiC微粉主要制备工艺,介绍了近些年SiC微粉除杂提纯工艺新进展,提出未来高纯SiC微粉制备工艺应不断更新升级,产业化生产技术和装备也需要不断完 高纯SiC微粉制备进展

碳化硅(SIC)单晶生长用高纯碳化硅(SIC)粉体的详解

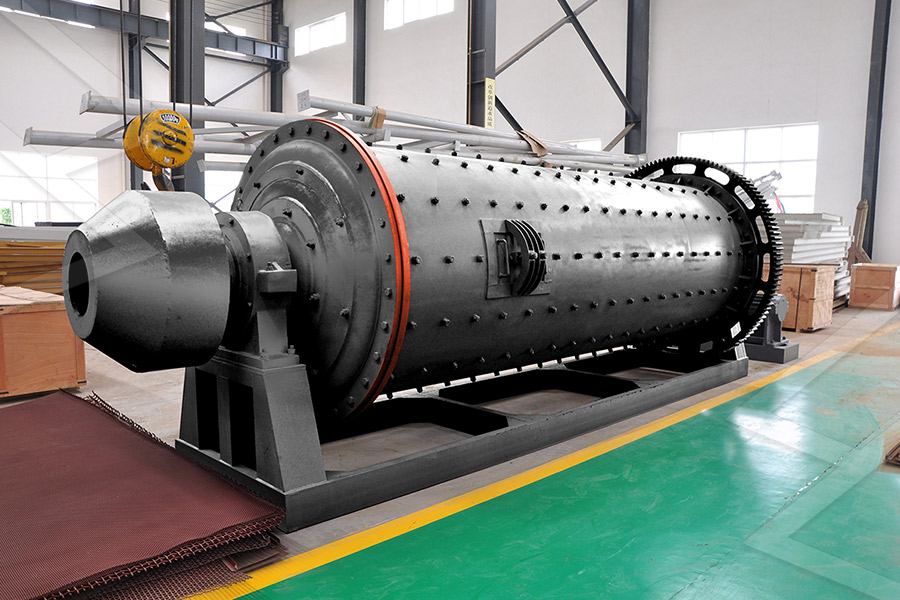

2023年10月27日 — 这些公司合成 SiC 粉体的方法主要有三种: 种是固相法,固相法中最具代表性的是 Acheson 法和自蔓延高温合成法; 第二种是液相法,液相法中最具代表性的 2021年6月17日 — 号的SiC微粉的方法,先将SiC原料用破碎机进行破 碎,筛分得到小于5mm的SiC颗粒。再对筛分产物 进行球磨机研磨粉碎至15~25μm的SiC微粉。最 后用多 高纯SiC微粉制备进展

.jpg)

半导体高纯碳化硅 (SiC)粉料的合成方法及工艺探究的详解;

2024年1月10日 — 高纯SiC粉料合成方法 目前,用于生长单晶的高纯SiC粉料的合成方法主要有:CVD法和改进的自蔓延合成法(又称为高温合成法或燃烧法)。其中CVD法合成SiC粉体的Si源一般包括硅烷和四氯化硅等,C源一般选用四氯化碳、甲烷、乙烯、乙炔和丙烷 2021年5月7日 — 结果表明:机械粉碎法适合制备粒径小于200 nm的βSiC纳米产品,产品粒度最小可达30 nm;砂磨时间越长,产物粒度越细,粒度分布越窄,产品的球形度越好;βSiC衍射峰强度随粒径的减小而减小,峰形宽化明显,晶格结构出现由单晶向多晶的转变,并于颗粒机械粉碎法制备βSiC纳米粉体及其特性分析 University of Jinan

高纯碳化硅粉体合成方法及合成工艺展望化学

2020年8月21日 — 2进一步加强对改进自蔓延法合成SiC粉体的具体工艺的研究,以期在低成本和工序简单的基础上,制备出质量优良和纯度较高的适合于单晶SiC生长的高纯SiC粉体,从而有效提高SiC单晶衬底生长质量, 2020年6月25日 — 摘要: 综述了高纯SiC微粉主要制备工艺,介绍了近些年SiC微粉除杂提纯工艺新进展,提出未来高纯SiC微粉制备工艺应不断更新升级,产业化生产技术和装备也需要不断完善。高纯SiC微粉制备进展

SiC粉体的表面改性 百度文库

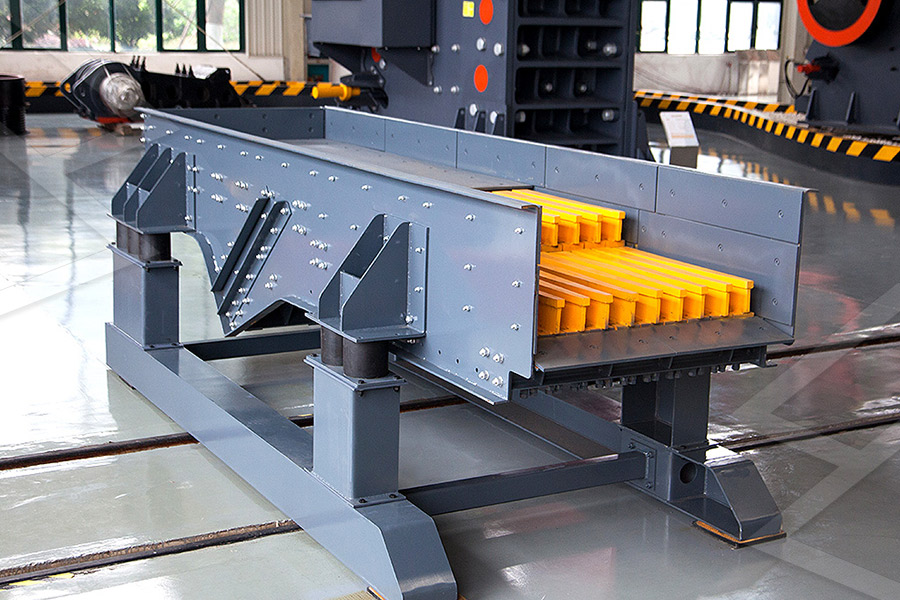

经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高 摘要: 砂磨粉碎是制备超细陶瓷粉体的有效途径之一,避免了传统球磨,酸洗工艺对环境的污染本文采用砂磨粉碎工艺制备SiC超细粉体,研究了砂磨粉碎制备过程中料浆固含量,球料比和砂磨时间等工艺条件对粉体尺寸和尺寸分布的影响,在一定工艺条件下,将中位粒径为73μm的高纯SiC粗粉砂磨粉碎18hr 砂磨粉碎制备SiC超细粉体 百度学术

制粉项目-2023.11.17.jpg)

SiC粉体的表面改性 百度文库

SiC粉体的表面改性在70~90℃范围内,浆料黏度随温度的升高而降低;当温度超过90 ℃,黏度随温度的升高而增大,这表明疏水预处理过程受温度的影响较大。根据反应动力学理论,通常提高温度会加快反应速率,有利于反应的进行,使硅烷偶联剂快速 2023年5月4日 — 碳化硅百度百科碳化硅 百度百科

高纯 SiC 微粉制备进展

2021年4月14日 — 号的SiC 微粉的方法,先将SiC 原料用破碎机进行破 碎,筛分得到小于5 mm 的SiC 颗粒。再对筛分产物 进行球磨机研磨粉碎至15 ~25 μm 的SiC 微粉。最 后用多级气流分级机对15 ~25 μm 的SiC 微粉旋风 分级,经过水力旋流处理后继续对产物进行研磨与分2022年4月24日 — αSiC 因其结构单元层的不同堆垛方式衍生出 2H、4H、6H、15R 等多型体,其中工业上应用最广的是 6H 多型体。尽管 SiC 存在很多种多型体,且晶格常数各不相同,但其密度均很接近。βSiC 的密度为 3 215 g/cm³, 各种 αSiC 的变体的密度基本相同,为 3国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先进陶瓷在线

粉碎用的特殊磨盘

2022年8月30日 — 粉碎用的 特殊磨盘 实现了超微细圆弧粒子制造,使之成为优越的超微粒磨碎机若按照磨盘的材质,粒子大小,沟槽形状等细分,超过150种 此外,在对应食品,生化长的卫生管理对策,该抗菌性的抗菌磨盘,无论任何材料都能对应 2014年7月2日 — 祁 利 民 等 [ 11 ] 将 10~150μm 的 SiC 微粉进行湿法粉碎 、加工 ,使其 85 % ~95 %以上的粉体颗粒达到 1μm 以下 。对喷式气流磨 [ 12 ] 粉碎 及分级效率高 、工艺简单 ,可以得到粒径小于 1μm 并且粒度分 布窄的 SiC 超细粉 。 总之 ,随着新设备和研磨 SiC粉体制备技术的研究进展 豆丁网

.jpg)

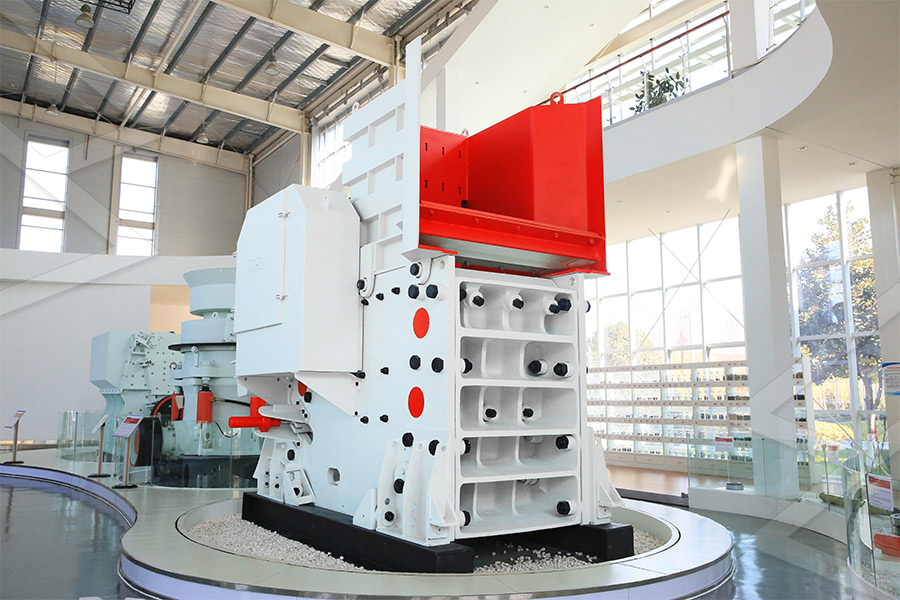

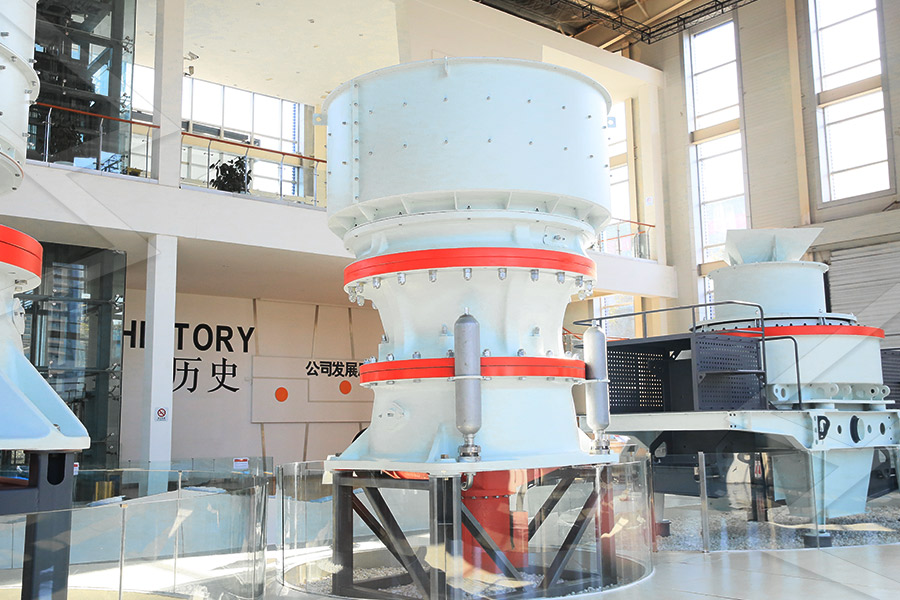

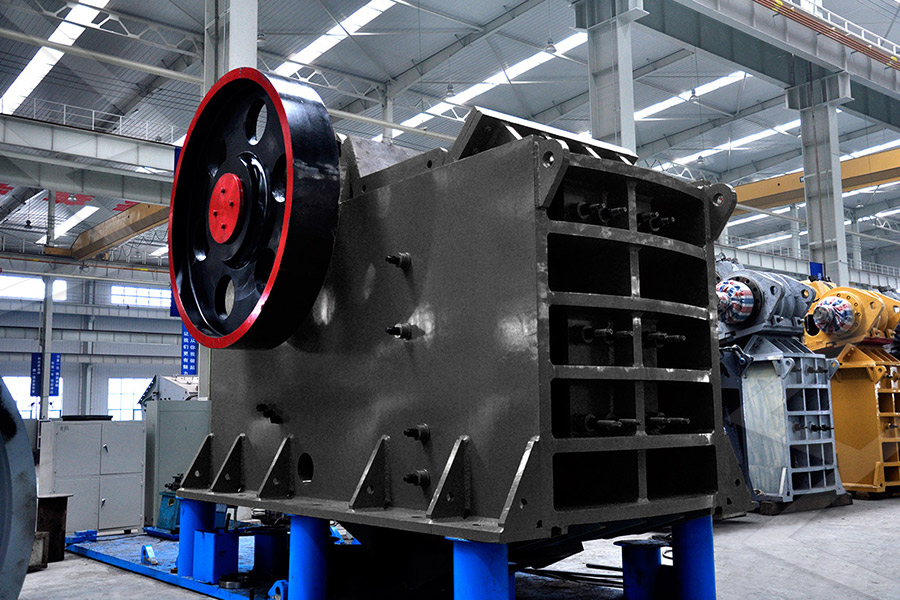

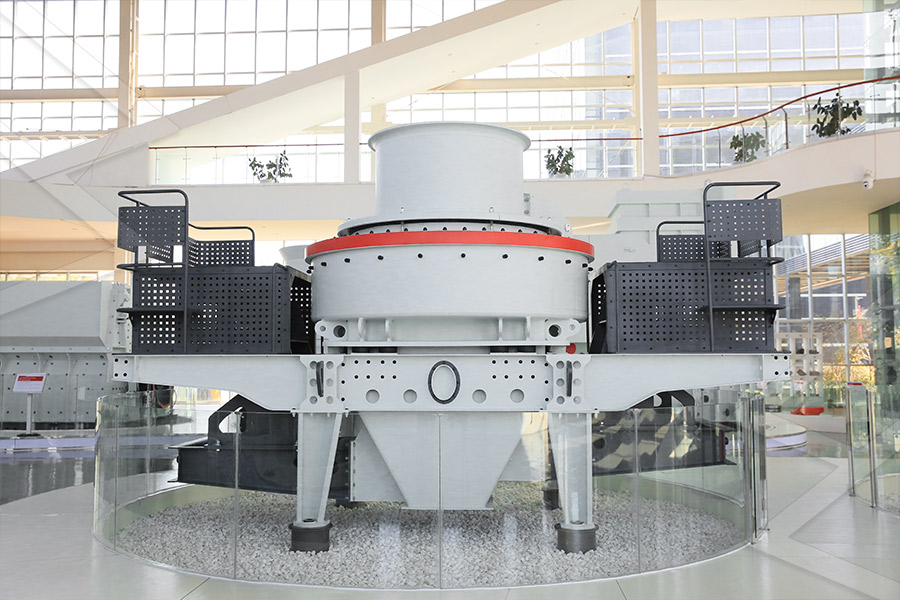

碳化硅粉的粉碎设备及粉碎工艺河南红星矿山机器有

2013年8月19日 — 在各种方法当中,机械粉碎法因其制备工艺简单、投资小、成本低、产量大,目前仍然是制备SiC微粉的主要方法。但是机械制备超细aSiC微粉效率较低,且易带入杂质,因此针对aSiC的超细粉磨分级设备 2022年8月30日 — 粉碎用的 特殊磨盘 实现了超微细圆弧粒子制造,使之成为优越的超微粒磨碎机若按照磨盘的材质,粒子大小,沟槽形状等细分,超过150种 此外,在对应食品,生化长的卫生管理对策,该抗菌性的抗菌磨盘,无论任何材料都能对应 粉碎用的特殊磨盘

.jpg)

超微粉碳化硅是什么碳化硅超微粉碎设备山东埃尔派粉体科技

2020年12月9日 — 碳化硅又名碳硅石、金刚砂,是一种无机物,化学式为SiC,是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。碳化硅在大自然也存在罕见的矿物,莫桑石。在C、N、B等非氧化物高技术耐火原料中,碳化硅为应用最广泛、最经济的一种,可以称为 2020年7月20日 — 用此法制得的SiC含量一般为96%左右,冶炼产物为绿色和黑色,SiC含量愈高颜色愈浅,高纯为无色。(2)机械粉碎法。机械粉碎法是粉体颗粒(金属盐或金属氧化物充分混合、研磨、煅烧后的产物;) 碳化硅的制备方法

.jpg)

知乎专栏 随心写作,自由表达 知乎

2023年4月17日 — 影响因素,实现SiC粉体材料的控制合成是该研究领域中重点课题,从而进一步在实践中发展新型可控 合成路径。按照制备流程中采用反应物的状态将SiC的制备方法分为固相法、液相法和气相法[17],本文 就近10年内合成SiC材料的制备方法进行了综述。常压高温固相反应制备SiC陶瓷粉体的研究进展

SiC材料的制备与应用百度文库

SiC材料的制备与应用工业SiC生产耗能高、对环境和大气有污染,且劳动量大。因此欧美发达国家尽管SiC用量不断增大,但生产持续降低,代以从国外进口,同时加大了高性能SiC材料的开发力度。中国、巴西和委内瑞拉等发展中国家的初级SiC产量已占全世界的65 %2022年5月20日 — 王嘉琳 等 DOI: 1012677/ojns2022 223 自然科学 体,再经过碳热还原反应制得SiC;另一类是加热并释放单体后生成骨架,后形成SiC 粉体。由于成本碳化硅的制备及应用最新研究进展 ResearchGate

.jpg)

SiC粉体的表面改性 百度文库

经机械粉碎后的 SiC 粉体形状不规那么,且由于粒径小,外表能高,很容易发生团聚,形成二次粒子,无法表现出外表积效应和体积效应,难以实现超细尺度围不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响瓷材料性能的提高。参加 2023年10月27日 — 随着科学技术的飞速发展,半导体材料的革新速度也进一步加快。继以 Si 为代表的代半导体和以GaAs 为代表的第二代半导体之后,以 SiC 为代表的第三代宽禁带半导体越来越受到人们的关注。SiC 具有宽带隙( 2. 3 碳化硅(SIC)单晶生长用高纯碳化硅(SIC)粉体的详解

.jpg)

【原创】 碳化硅,为什么要把“表面工作”做好? 中国粉体网

2021年2月25日 — 3、采用先进的表面改性技术对SiC颗粒增强铝基复合材料进行表面处理是提高其抗腐蚀能力的有效手段。但是SiC颗粒与金属之间的润湿性差,通过表面改性增加SiC颗粒与金属之间的润湿性仍然是SiC颗粒表面改性的重点。4、积极研制应用性能好、成本低或有摘要: 向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响

碳化硅 (SiC):历史与应用 DigiKey

2016年12月14日 — 了解碳化硅 (SiC) 的历史,包括不同用途、利与弊以及使用 SiC 制造的产品。 更多来自全授权合作伙伴的产品 下单后,从合作伙伴发货平均需要时间 13 天,也可能产生额外运费。可能另外收取运费。 实际发货时间请留意产品详情页、购物车和结账页面 摘要: 向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响

.jpg)

高温空气下C/SiC复合材料断裂韧性实时测试和微观结构表征分析

2020年4月8日 — 不同温度下,材料呈现出不同形式的断裂形貌。常温下断口形貌主要可以看到纤维拔出的现象,随着温度的升高,该现象基本消失,断裂截面变得更平整,材料的强度主要取决于基体的强度。摘要: 向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响

.jpg)

碳化硅包覆工艺与氧化动力学的研究 百度学术

摘要: 本文分别以硅微粉和硅溶胶引入SiO2包覆SiC粉体,进行SiC粉体的抗氧化性实验,并研究了包覆SiC粉体抗氧化动力学行为 在SiO2包覆SiC粉体抗氧化性实验中,分别考察了矿化剂,SiO2引入量,包覆次数,烧成等因素对包覆效果和红外辐射性能的影响,综合运用 2023年10月12日 — 4HSiC在准静态纳米压痕过程中的初始塑性* 1 概述 碳化硅(SiC)由于其惰性和优异的机械和摩擦学性能,是一种重要的矫形材料。碳化硅的一些潜在应用包括用于支架以增强血液相容性的涂层、用于假体承载表面和非骨水泥关节假体的涂层。4HSiC在准静态纳米压痕过程中的初始塑性 厦门中芯晶研

碳化硅超微粉碎机 百度百科

压缩空气由流化床四周相对的超音速喷管加速后进入流化床,在流化床粉碎机内相互撞击形成粉碎腔。物料由加料口进入流化床粉碎机内,在气流的带动下,物料于粉碎腔中部相互碰撞、摩擦而粉碎。合格的细粉由上升气流携带进入流化床上部的涡轮分级机,分级机对合格的物料进行分级后进入旋风 2020年11月30日 — 实验中还发现,当在一定温度范围内随着合成温度的增加,合成的SiC粉料的粒度也随之增加。然而当合成温度继续升高,超过一定温度范围,合成的SiC粉体的粒度将会逐渐减小。当合成温度高于2000℃时,合成的SiC粉体的粒度将趋于一恒定值。碳化硅单晶生长的关键原材料:高纯SiC粉料的合成方法及工艺

高纯碳化硅粉体合成方法研究现状综述百度文库

高纯碳化硅粉体合成方法研究现状综述碳热还原法、自蔓延高温合成法和机械 自蔓延方法是利用高温给予反应物初始粉碎法;第二种方法是液相法,其中具 热开始发生化学反应,然后利用自身的有代表性的方法主要是溶胶—凝胶法和 化学反应热,使得未发生反应摘要: 向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响

SiC磨料悬浮液体系分散稳定性的影响因素研究 豆丁网

2015年9月17日 — 研究表明,悬浮液的分散稳定性与分散剂的类型及用量、pH值、粉体的表面性质等密切相关〔24〕。为此,本文通过测量SiC表面的Zeta电位,研究了pH值、分散剂类型及用量对SiC磨料悬浮液分散稳定性的影响,进而确定SiC磨料悬浮液的最佳分散条件。2015年9月17日 — 研究了SiC f /TC17复合材料的室温、高温(773 K)拉伸性能及其断裂机制 结果表明: SiC f /TC17复合材料室温、高温应力应变曲线受纤维线弹性变形和基体屈服程度影响呈现不同的形状; 室温断裂机制主要是反应层多次断裂、纤维一次断裂和基体脆性断裂等, 高温断裂机制主要是纤维多次断裂、基体韧性断裂 SiC f /TC17复合材料拉伸行为研究

βSiC 微粉的气流分级工艺中国粉体技术

2024年8月19日 — 摘要: 采用生产型流化床对喷式气流粉碎分级机对βSiC微粉进行气流粉碎分级实验研究,通过探讨不同的工艺参数对分级效果的影响,确定最佳进料速率、每一个粒级的产物所对应的最佳分级轮转速和进料粒度,并优化工艺流程。 结果表明,最佳进料速率为42 kg/h;针对不同粒度的产物确定了最佳的分级轮 2014年11月22日 — 基于流化床气流磨粉碎机理,研究了粉碎腔内的工质压强与喷嘴个数对SiC颗粒形貌的影响。提高粉碎腔内的工质压强可增加粉碎强度;粉碎腔内采用两个喷嘴以增加颗粒互相撞击的机率是制备片状SiC粉的有效方法。我国粉碎设备的现状及发展方向粉体资讯粉体圈

.jpg)

半导体高纯碳化硅 (SiC)粉料的合成方法及工艺探究的详解;

2024年1月10日 — 高纯SiC粉料合成方法 目前,用于生长单晶的高纯SiC粉料的合成方法主要有:CVD法和改进的自蔓延合成法(又称为高温合成法或燃烧法)。其中CVD法合成SiC粉体的Si源一般包括硅烷和四氯化硅等,C源一般选用四氯化碳、甲烷、乙烯、乙炔和丙烷 2021年5月7日 — 结果表明:机械粉碎法适合制备粒径小于200 nm的βSiC纳米产品,产品粒度最小可达30 nm;砂磨时间越长,产物粒度越细,粒度分布越窄,产品的球形度越好;βSiC衍射峰强度随粒径的减小而减小,峰形宽化明显,晶格结构出现由单晶向多晶的转变,并于颗粒机械粉碎法制备βSiC纳米粉体及其特性分析 University of Jinan

高纯碳化硅粉体合成方法及合成工艺展望化学

2020年8月21日 — 2进一步加强对改进自蔓延法合成SiC粉体的具体工艺的研究,以期在低成本和工序简单的基础上,制备出质量优良和纯度较高的适合于单晶SiC生长的高纯SiC粉体,从而有效提高SiC单晶衬底生长质量, 2020年6月25日 — 摘要: 综述了高纯SiC微粉主要制备工艺,介绍了近些年SiC微粉除杂提纯工艺新进展,提出未来高纯SiC微粉制备工艺应不断更新升级,产业化生产技术和装备也需要不断完善。高纯SiC微粉制备进展

SiC粉体的表面改性 百度文库

经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高 摘要: 砂磨粉碎是制备超细陶瓷粉体的有效途径之一,避免了传统球磨,酸洗工艺对环境的污染本文采用砂磨粉碎工艺制备SiC超细粉体,研究了砂磨粉碎制备过程中料浆固含量,球料比和砂磨时间等工艺条件对粉体尺寸和尺寸分布的影响,在一定工艺条件下,将中位粒径为73μm的高纯SiC粗粉砂磨粉碎18hr 砂磨粉碎制备SiC超细粉体 百度学术

.jpg)

SiC粉体的表面改性 百度文库

SiC粉体的表面改性在70~90℃范围内,浆料黏度随温度的升高而降低;当温度超过90 ℃,黏度随温度的升高而增大,这表明疏水预处理过程受温度的影响较大。根据反应动力学理论,通常提高温度会加快反应速率,有利于反应的进行,使硅烷偶联剂快速 2023年5月4日 — 碳化硅百度百科碳化硅 百度百科

.jpg)

高纯 SiC 微粉制备进展

2021年4月14日 — 号的SiC 微粉的方法,先将SiC 原料用破碎机进行破 碎,筛分得到小于5 mm 的SiC 颗粒。再对筛分产物 进行球磨机研磨粉碎至15 ~25 μm 的SiC 微粉。最 后用多级气流分级机对15 ~25 μm 的SiC 微粉旋风 分级,经过水力旋流处理后继续对产物进行研磨与分2022年4月24日 — αSiC 因其结构单元层的不同堆垛方式衍生出 2H、4H、6H、15R 等多型体,其中工业上应用最广的是 6H 多型体。尽管 SiC 存在很多种多型体,且晶格常数各不相同,但其密度均很接近。βSiC 的密度为 3 215 g/cm³, 各种 αSiC 的变体的密度基本相同,为 3国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先进陶瓷在线