干磨粉碎对粉尘的降低效率

.jpg)

如何在打磨过程中有效降低粉尘?且看3M清洁打磨系统给您

如何在打磨过程中有效降低粉尘? 且看3M清洁打磨系统给您全方位解决方案! 注1:HEPA (High Efficiency Particulate Air),即高效空气颗粒过滤。 达到HEPA标准的过滤材料,对 2024年8月27日 — 此外,干法研磨还可以用于负极材料的粉碎和细化。例如,石墨负极材料经过干法研磨后,颗粒尺寸更加均匀,有利于提高电池的充放电性能和循环寿命。然而, 锂电池行业中干法研磨与湿法研磨的应用 粉体网

.jpg)

锂电池行业中干法研磨与湿法研磨的应用 学粉体

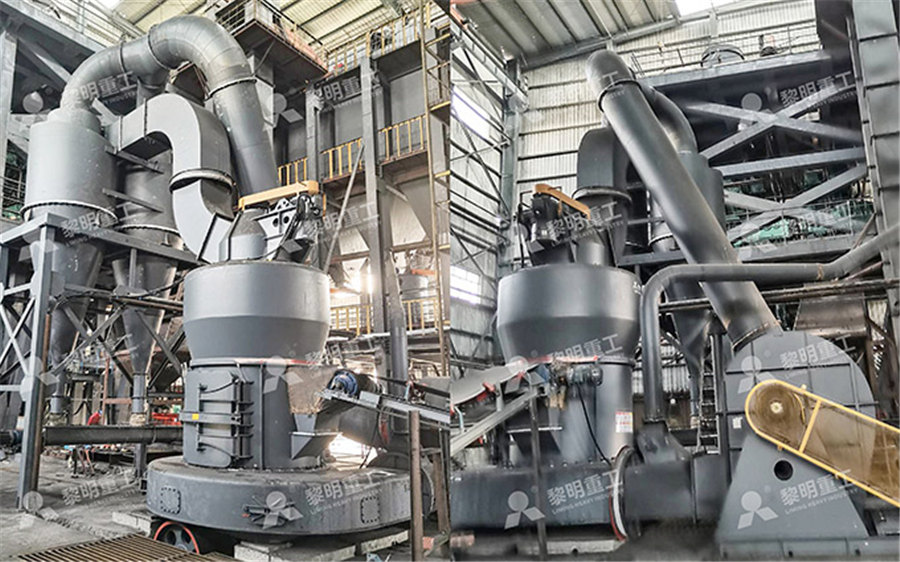

2024年8月27日 — 干法研磨是指在干燥的环境下,通过机械力将物料粉碎成细颗粒的过程。 在锂电池行业中,干法研磨主要用于正极材料和负极材料的粉碎和细化。 干法研磨的优点 2023年4月7日 — 电除尘是指利用静电附着效应来对粉尘颗粒物进行粉尘捕捉的一种除尘方式,主要用来分离工业废气排放中含有的颗粒粉尘和细微粉尘。 电除尘根据脱灰方式又分 常用的几种粉尘处理方法的工作原理是什么? 知乎

原创:中药粉碎工艺技术的产业化应用专家视角蒲公英 制药

2016年3月28日 — 采用先进的低温无尘粉碎技术,开展系统集成设备的开发应用(北京国药龙立公司的技术与产品),解决传统常规粉碎技术和设备存在的问题是一个重要的环节, 2022年5月17日 — 湿法粉碎和干法粉碎的过程涉及我们日常使用的无数产品。 湿法和干法是两种最常见和最有效的粉碎方法,它们都有优点、缺点和可能使工艺复杂化的特定挑战 湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

干货满满,崔福德老师的这份报告详述了粉体的加工

2020年11月5日 — 干法制粒因为是压制后粉碎,因此适合对湿热不稳定的药物。干法制粒制得的颗粒密度较大。整体而言,干法制粒的设备费用低,制备过程简单,没有加热/干燥等,操作费用也低。随着新型辅料的出现,可 2011年3月23日 — 高负压除尘系统可以有效地收集治理腻子打磨过程中产生的大量粉尘,二次污染少,工作环境好,外泄机会少,可以实现星级工厂的理想工作环境,对周围环境起 高负压除尘系统在粉尘治理中的应用 零部件 AI汽车网

.jpg)

陶瓷行业的粉尘治理措施和对策 科技发展 中国粉体技术网

2015年8月13日 — 袋式除尘效率高,能达到95 %~ 99 %的除尘效率 (与初始浓度有关,浓度越高效率越高),电除尘器对细粉尘有很高的捕集效率,可高于99 %。 联合使用除尘器 超重力湿法脱除气体中低浓度粉尘 摘要: 以燃煤飞灰为实验粉尘,旋转填料床 (RPB)为除尘设备,研究了超重力湿法脱除低浓度 (200 mg/m3)粉尘的适宜条件,测定了分级效率;降低入口粉尘浓度考察了旋转填料湿法破碎对粉尘的降低效率

新型干法水泥生产技术的优化与节能技术的应用中国期刊网

2020年5月9日 — 应当将生料的均化作用充分发挥出来,并合理控制入窑生料的组成,以此来稳定其率值;应当放宽生料细度要求,并综合考虑粉磨的生产效率和生料粉磨的电耗;科学把控粉煤的余量,并对入窑煤粉进行改进,以此来降低煤粉的灰分和水分。2022年5月17日 — 一般来说,干法可以将颗粒减小到个位数微米大小。湿法粉碎机通常涉及将颗粒减少到纳米范围。(1nm = 1,000μ。)虽然干磨的 简单性通常使其成为种考虑的方法,但如果目标是极小尺寸,湿法介质粉碎是实现目标的唯一方法。 湿法、干法 湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

生产性粉尘的危害及防治措施 安全管理网

2016年2月27日 — 生产性粉尘的危害及防治措施,粉尘的性质: 为了有效的控制生产性粉尘的危害,必须掌握粉尘的性质,以便根据卫生的要求,结合产尘源特点和生产工艺,有针对性的采取防尘措施。 1、粉尘的分散度:粉尘是由粒径不同的尘粒组成,粉尘的分散度是2021年1月19日 — 述国内外粉碎废旧轮胎制备胶粉技术,详细介绍干法粉碎和湿法粉碎技术及相关工艺,其中干法粉碎包括常温和低温粉 碎,湿法粉碎主要包括RAPRA法、常温浸混粉碎法、全水相法和高压水射流冲击粉碎法。对主要粉碎设备及其粉碎原理 进行概述。废旧轮胎粉碎技术及其应用进展

.jpg)

球磨机干磨与湿磨你分的清么? 知乎

2019年3月6日 — 湿磨除了研磨效率高还具有噪音小、研磨粒度细腻均匀、对工作环境污染较小等特点。球磨机干磨的优势在于采用篦板式磨尾出料,出料速度快、顺畅,不会出现涨肚现象,筒体无需冷却,使用寿命长。2006年4月12日 — 图410 流能磨示意图 (a)圆盘型 (b)椭圆型 气流粉碎机的粉碎有以下特点:①可进行粒度要求为3~20μm超微粉碎,因而具有"微粉机"之称;②由于高压空气从喷嘴喷出时产生焦耳汤姆逊冷却效应,故适用于热敏性物料和低熔点物料的粉碎;③设备简单、 第四章 第二节 散剂(1) 百拇医药

电厂静电除尘器除尘效率降低的原因分析

2022年12月12日 — 1导致除尘效率下降的原因以及解决方法 11粉尘比电阻较高或较低 在对粉尘的导电性进行衡量时都会以粉尘比电阻来作为 主要依据。通常情况下 ,如果粉尘 比电阻相对来说 较低 那 么当粉尘与收尘极板相接触时就会使其失去电荷,从而使得两2008年4月17日 — 粉磨是水泥生产的重要工艺过程,它不仅决定了水泥生产的单位电耗,而且对水泥性能也有重要的影响。 长期以来,水泥熟料粉磨都是在球磨机中进行的。球磨机具有对物料适应性强,易于调节粉磨产品的细度;设备结构简单,操作可靠,维护管理方便等特点。水泥颗粒特性及粉磨工艺进展对水泥性能的影响

.jpg)

陶瓷行业的粉尘治理措施和对策 科技发展 中国粉体技术网

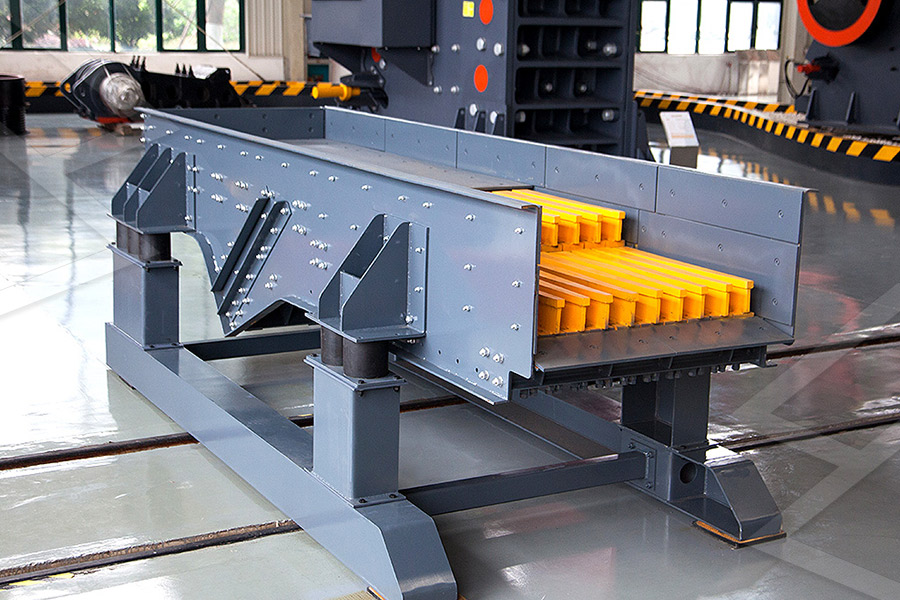

2015年8月13日 — 3 粉尘防治措施 采用工程技术措施消除或降低粉尘危害, 是粉尘治理的最根本措施。 3 1 改革工艺过程, 革新生产设备 在陶瓷原料、陶釉料矿物的开采和粉碎过程中, 一般采用湿式作业;不能采用湿式作业的, 则采用机械自动操作, 或在密闭的环境下处理原料,以减少粉尘扩散。2019年8月30日 — 在使用粉碎设备进行超细粉碎时,不同颗粒所受到的作用力并不均匀,往往只有部分粉体达到粒度要求,已经达到要求的产品如果不能及时分离出去,就会造成物料的过粉碎,而且这部分粉体还会因粒度过 一文了解超细粉碎与精细分级技术现状及发展趋势!

.jpg)

中药材粉碎的意义和评价指标 百度文库

通常要对粉碎后的物料进行过筛,已获得均匀的 粒 子。粉碎的主要目的是减少药物的粒径,增加比表面积,为制剂提供所要求粒度的物料。粉碎操作对制剂过程有一系列的意 义:①有利于提高难溶性药物的溶出速度和生物利用度;②有利于提高药物在 2011年3月23日 — 简而言之,环保的自动干磨代替传统的手工水磨不但大大提高了工作效率,而且还提高了工作质量,改善了工作环境。长远来看,干磨工艺的单位成本远低于手工水磨,干磨工艺的普及使用是必然趋势。 4腻子粉尘危害高负压除尘系统在粉尘治理中的应用 零部件 AI汽车网

.jpg)

不同粉磨工艺对粉煤灰颗粒群分布特征的影响 University of

2020年9月26日 — 在蒸汽动能磨的粉碎压力为05 MPa、 蒸汽温度为260 ℃、 分级轮转速分别为300、 1 200 r/min条件下, 将FA0分别粉碎至 D 50 为116、 514 μm的2种粒径, 分别记为Z1和Z2; 采用球磨机分别球磨30、 80 min, 得到2种平均粒径与蒸汽动能磨制备的成品相近的粉煤灰, 分别记为Q1和Q2, 化学组分见表2。2017年1月20日 — 针对当前对低碳高效制造的迫切需求,研究了干磨过程中加工时间,能耗,碳排放量与磨削工艺参数之间的关系。还分析了电力能耗和碳排放的特征。最低能耗,最高效率(最短处理时间)和最低碳排放功能已分别构建。接下来,构建了实现高效率,低能耗和低碳排放的多目标优化模型。高效,低能耗,低碳排放的多道次干磨工艺参数优化方法

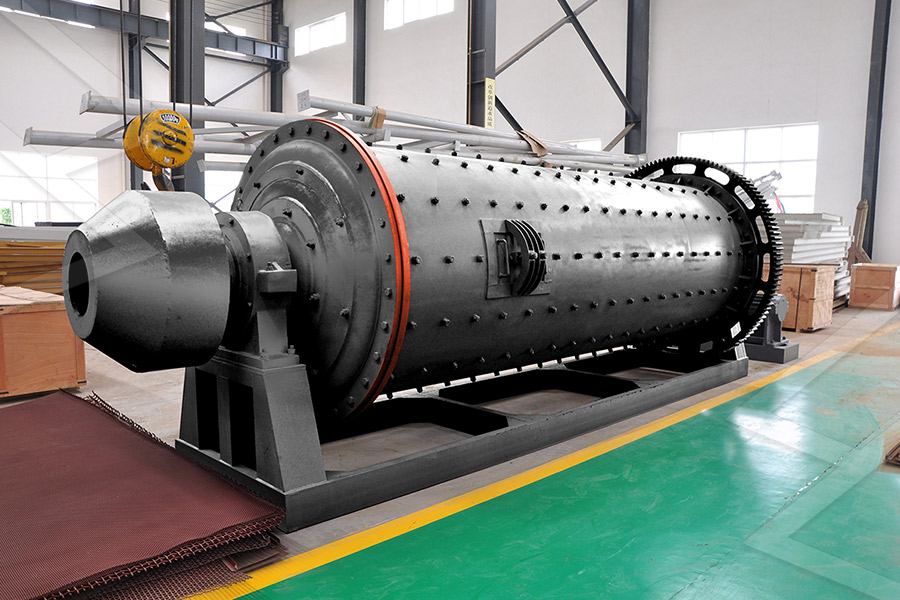

影响球磨机研磨效率的因素有哪些? Kintek Solution

最佳填充率可确保磨球有足够的空间移动并有效地冲击物料。如果研磨机填充过多,球可能无法自由移动,从而降低研磨过程的效率。反之,如果研磨机装料不足,球与物料之间的相互作用就会减少,同样会降低效率。 这些因素以复杂的方式相互作用,决定了2019年8月1日 — 相比其它的粉碎设备,气流粉碎设备产量偏低,能耗较高,适合加工要求高、附加值高的产品。但是,磨机尺寸对粉碎效率的影响使得开发大型气流粉碎设备的前景非常可观。 研究表明,提高气流磨的功率,粉碎效率将会得到较大的提高。气流磨功率的影响气流粉碎效果的9大因素! 破碎与粉磨专栏球磨机 气流

.jpg)

无尘干磨机的使用及流程 百度文库

•定期检查无尘干磨机的使用状况,确保设备安全可靠。 •清洁和维护无尘干磨机,以延长设备的使用寿命。 5 无尘干磨机是一款非常实用的工具,可提高磨削任务的效率和工作环境的清洁度。通过正确的使用方法和遵循使用流程,可以有效减少粉尘产生并获得 32024年1月29日 — 目前,普遍认为用高压辊磨机预先粉碎,能够降低矿石的磨矿功指数,减小磨矿介质尺寸,提高磨矿效率。有研究指出,高压辊磨机粉碎产品内部结构疏松,裂纹数量多,而常规破碎机粉碎产品结构致密,裂纹数量少。高压辊磨机,能有多高级?最先进的碎磨技术之一 中国粉体网

.jpg)

中国疾控中心职业卫生所 China CDC

2013年9月10日 — ( 4 )粉尘的荷电性 粉碎 过程中产生的固体颗粒往往具有荷电性,即带有电荷的粉尘。另外,粉尘颗粒在流动过程中也可能因为互相摩擦或吸附空气中的其它离子而带电荷。带相同电荷的粉尘,颗粒间就相互排斥,粉尘就不易聚集,便能更长 2019年8月27日 — 气流磨是利用高速气流加速颗粒使其产生速度而相互碰撞或与靶相撞粉碎物料,其优点是粉碎物料不产生污染,由于粉碎后压缩高速气流速度降低而体积增大属于吸热过程,对物料还有冷却效果,所以特别适合热敏性物料超细粉碎。如何降低气流磨能耗,提高生产效率? 破碎与粉磨专栏

这一粉尘治理技术可带来相当的经济和社会效益煤尘

2020年2月24日 — 微米级干雾抑尘装置能够产生直径在1~10μm的水雾颗粒,将悬浮在空气中的粉尘吸附包裹。尤其对于直径<5μm的可吸入颗粒物粉尘有很好的效果,当干雾与粉尘颗粒相互碰撞时,使粉尘颗粒相互粘结凝聚成团,受重力作用下沉降,从而达到抑尘效果。2023年10月30日 — 空气中的各种粉尘颗粒物也随空气流进入空调系统,逐渐在系统内部积聚和沉积,形成积灰。 空调积灰对系统的影响 1、降低热交换效率 积灰会附着在换热器表面,影响翅片之间的气流,增加换热器气侧阻力,降低热交换效率。 轻微积灰可使效率 粉尘、积灰对空调性能和效果影响的全面分析及解决方案 知乎

.jpg)

粉尘危害及防护 安全管理网

2011年11月28日 — 粉尘危害及防护, 粉尘的吸水性:粉尘的吸水性决定于粉尘的成分、大小、荷电状态、温度和气压等条件。吸水性随压力增加而增加,随温度的上升而降低、随尘粒的变小而减少。粉尘易被水湿润的称亲水性粉尘,相反则称憎水性粉尘。2023年4月6日 — 设备的维护成本,使煤矿的整体工作效率都会大大 降低。煤矿粉尘对安全生产的最大危害是期具有爆炸 性。从危害程度来说,粉尘爆炸所造成的危害程度 和损失情况远远大于瓦斯爆炸。煤矿粉尘爆炸必须同时具备三个条件: (1)有能够引起燃烧和爆炸的煤矿煤矿粉尘综合防治及高新技术开发应用研究

水泥厂二氧化硫氮氧化物二氧化碳氢氟酸粉尘废气处理方案

1 天前 — 水泥生产介绍: 水泥生产通常可概括为“两磨一烧”,主要包括以下四个步骤: 1 生料制备:将石灰质原料(如石灰石)、粘土质原料与少量校正原料经破碎后按一定比例配合、磨细,并调配为成份合适、量质均匀的生料。2018年1月16日 — 在干法粉磨时,少量水分对磨机生产有好处:会降低磨内物料温度升高,对锟式磨,少量水分对稳定料床有益和形成料饼有利。干法生产要控制入磨物料的水分的原因是:保证磨机的正常操作 少量水对生产有益,但过量,会影响生产。干法生产为什么要控制入磨物料平均水分? 百度知道

.jpg)

球磨处理对淀粉影响的研究进展 百度文库

在今后的研究工作中应注意以下问题:一是球磨机是粉磨工业领域中最具历史的并被广泛采用的一类粉磨设备,但是由于至今还没有完全弄清楚球磨机的粉磨机理,在提高效率、降低能耗和减少钢耗等方面的研究仍未取得突破性进展。2021年5月12日 — 1/5,汤剂仅需原来的1/20 ~1/5,超微粉碎在不影 响药用质量的情况下,可以减少用药剂量,节约成 本,促进中药资源的合理利用。2.3 适用范围广 超微粉碎可根据不同药材的 要求进行粉碎温度的调控,既可用于干法粉碎,也 可用于湿法粉碎。中药超微粉碎技术的研究进展

生产性粉尘的危害公卫百科公共卫生科学数据中心

2012年12月13日 — 各种生产性粉尘的化学成分不同,对 机体作用也各有差异。粉尘的分散度是指固体颗粒被粉碎的程度,以大小不同尘粒的构成百分比表示之。构成比的计算方法有二,一为按其直径大小区分若干组,计算其各组的百分构成; 一为按其重(或质)量大 2023年4月7日 — 按照除尘技术来说,主要分为湿法除尘和干法除尘两种,而工业除尘中常用的方法主要有以下这些: 一、湿法除尘 湿法除尘是指利用液体如水、机油等液体,使用喷淋、膜化等技术手段,将粉尘等颗粒物捕捉,带入液体中,通过粉尘与液体的结合,从而达到净化目的的除尘方式。常用的几种粉尘处理方法的工作原理是什么? 知乎

.jpg)

粉尘的来源及分类中国安全生产协会

2012年12月10日 — 粉尘溶解度:粉尘溶解度大小对人体危害程度的关系,因粉尘的性质不同而各异。主要呈化学性作用的粉尘,随溶解度的增加其危害作用增强;呈机械刺激作用的粉尘与此相反,随溶解度的增加其危害作用减弱。难溶性粉尘都能引起气管炎和肺组织纤维化 (尘 2023年6月25日 — 蜂巢式磨粉机是一种高效能的粉碎解决方案。它采用独特的蜂巢结构设计,能够有效地提高磨粉效率,并减少粉尘和能源消耗。该技术的应用已经得到了广泛的认可和应用,特别是在化工、食品、医药等领域中。蜂巢式磨粉机:高效能的粉碎解决方案 百家号

.jpg)

干磨机粉尘治理专用袋式除尘器滤袋含尘清灰网易订阅

2024年8月2日 — 干磨机粉尘治理专用袋式除尘器主要特点: 采用先进的袋式除尘技术,除尘效率可达999%以上,有效减少粉尘排放。 设备结构设计合理,运行平稳可靠,减少故障发生。 滤袋更换方便,清灰系统自动化程度高,降低维护成本。 可根据不同工况需求进行(4)加大对一些关键技术装备的研发力度,如新一代的熟料冷却机和高性能回转窑。加强对废弃塑料、轮胎、劣质煤的再利用研究,扩大替代燃料和燃料品种的范围。 (5)研发效率更高的能够降低有害气体和粉尘排放浓度的技术,将污染物的排放量控制到最低限度。水泥行业论文新型干法水泥生产技术的现状及其发展前景浅析

揭秘气流磨:技术应用、优势和未来展望 百家号

2023年6月16日 — 其中一个主要问题是加工过程中产生的大量粉尘和颗粒的控制。由于气流磨具有高速和高压的特点,加工时会产生大量细小的颗粒和粉尘,对环境和操作人员的健康造成潜在风险。因此,制造商和使用者需要采取有效措施来控制和减少粉尘的排放。2020年10月25日,中国颗粒学会第十一届学术年会暨海峡两岸颗粒技术研讨会上,来自沈阳药科大学的崔福德老师作为生物颗粒专委会主席出席并压轴作了第七会场的最后一份报告《粉体的加工技术对制剂产品质量的影响—粉碎,制粒,压片过程中出现的问题和解决措施》,干 干货满满,崔福德老师的这份报告详述了粉体的加工技术对

.jpg)

第四章 粉碎、筛分、分级混合、制粒 百度文库

第四章 粉碎、筛分、分级混合、制粒 每一种粉碎机械所能达到的破碎比有一定的限度,破碎机的破碎比在3—30之间,粉磨机 的破碎比可达40一450或更大。 破碎比和单价电耗(粉碎单位质量产品的能 量消耗)是粉碎机械的基本技术经济指标。2020年3月2日 — 摘要 :文章对干雾的“捕尘”机理进行了空气动力学、“云”物理学、“斯蒂芬流”的输送等方面分析 当水雾颗粒与粉尘颗粒大小相近、雾量充足时,二者碰撞、接触、凝结的几率大。基于这一理论,我们研发出微米级干雾抑尘技术。该技术填补了国内在治理无组织排放5µm以下粉尘防治方面的 干雾抑尘在无组织粉尘排放领域的应用 资源 颗粒在线

.jpg)

球磨机,立磨,环辊磨都可以做重钙的干法粉碎,有什么优

2023年4月1日 — 球磨机适用于对中等硬度的重钙进行干法粉碎,其结构简单,易于维护和保养,但能耗较高,容易产生热损失。立磨适用于对中等硬度的重钙进行干法粉碎,其粉碎效率高,噪音小,废气处理方便,但设备结构复杂,易于堵塞和故障。超重力湿法脱除气体中低浓度粉尘 摘要: 以燃煤飞灰为实验粉尘,旋转填料床 (RPB)为除尘设备,研究了超重力湿法脱除低浓度 (200 mg/m3)粉尘的适宜条件,测定了分级效率;降低入口粉尘浓度考察了旋转填料湿法破碎对粉尘的降低效率

新型干法水泥生产技术的优化与节能技术的应用中国期刊网

2020年5月9日 — 应当将生料的均化作用充分发挥出来,并合理控制入窑生料的组成,以此来稳定其率值;应当放宽生料细度要求,并综合考虑粉磨的生产效率和生料粉磨的电耗;科学把控粉煤的余量,并对入窑煤粉进行改进,以此来降低煤粉的灰分和水分。2022年5月17日 — 一般来说,干法可以将颗粒减小到个位数微米大小。湿法粉碎机通常涉及将颗粒减少到纳米范围。(1nm = 1,000μ。)虽然干磨的 简单性通常使其成为种考虑的方法,但如果目标是极小尺寸,湿法介质粉碎是实现目标的唯一方法。 湿法、干法 湿法与干法粉碎的区别,如何确定应该选择哪种粉碎工艺?

.jpg)

生产性粉尘的危害及防治措施 安全管理网

2016年2月27日 — 生产性粉尘的危害及防治措施,粉尘的性质: 为了有效的控制生产性粉尘的危害,必须掌握粉尘的性质,以便根据卫生的要求,结合产尘源特点和生产工艺,有针对性的采取防尘措施。 1、粉尘的分散度:粉尘是由粒径不同的尘粒组成,粉尘的分散度是2021年1月19日 — 述国内外粉碎废旧轮胎制备胶粉技术,详细介绍干法粉碎和湿法粉碎技术及相关工艺,其中干法粉碎包括常温和低温粉 碎,湿法粉碎主要包括RAPRA法、常温浸混粉碎法、全水相法和高压水射流冲击粉碎法。对主要粉碎设备及其粉碎原理 进行概述。废旧轮胎粉碎技术及其应用进展

.jpg)

球磨机干磨与湿磨你分的清么? 知乎

2019年3月6日 — 湿磨除了研磨效率高还具有噪音小、研磨粒度细腻均匀、对工作环境污染较小等特点。球磨机干磨的优势在于采用篦板式磨尾出料,出料速度快、顺畅,不会出现涨肚现象,筒体无需冷却,使用寿命长。2006年4月12日 — 图410 流能磨示意图 (a)圆盘型 (b)椭圆型 气流粉碎机的粉碎有以下特点:①可进行粒度要求为3~20μm超微粉碎,因而具有"微粉机"之称;②由于高压空气从喷嘴喷出时产生焦耳汤姆逊冷却效应,故适用于热敏性物料和低熔点物料的粉碎;③设备简单、 第四章 第二节 散剂(1) 百拇医药

电厂静电除尘器除尘效率降低的原因分析

2022年12月12日 — 1导致除尘效率下降的原因以及解决方法 11粉尘比电阻较高或较低 在对粉尘的导电性进行衡量时都会以粉尘比电阻来作为 主要依据。通常情况下 ,如果粉尘 比电阻相对来说 较低 那 么当粉尘与收尘极板相接触时就会使其失去电荷,从而使得两2008年4月17日 — 粉磨是水泥生产的重要工艺过程,它不仅决定了水泥生产的单位电耗,而且对水泥性能也有重要的影响。 长期以来,水泥熟料粉磨都是在球磨机中进行的。球磨机具有对物料适应性强,易于调节粉磨产品的细度;设备结构简单,操作可靠,维护管理方便等特点。水泥颗粒特性及粉磨工艺进展对水泥性能的影响

陶瓷行业的粉尘治理措施和对策 科技发展 中国粉体技术网

2015年8月13日 — 3 粉尘防治措施 采用工程技术措施消除或降低粉尘危害, 是粉尘治理的最根本措施。 3 1 改革工艺过程, 革新生产设备 在陶瓷原料、陶釉料矿物的开采和粉碎过程中, 一般采用湿式作业;不能采用湿式作业的, 则采用机械自动操作, 或在密闭的环境下处理原料,以减少粉尘扩散。